- 在庫管理・販売管理・生産管理システムのアラジンオフィスTOP

- ねじ業界向け販売・在庫・生産管理システム

- ねじ業界向け導入事例一覧

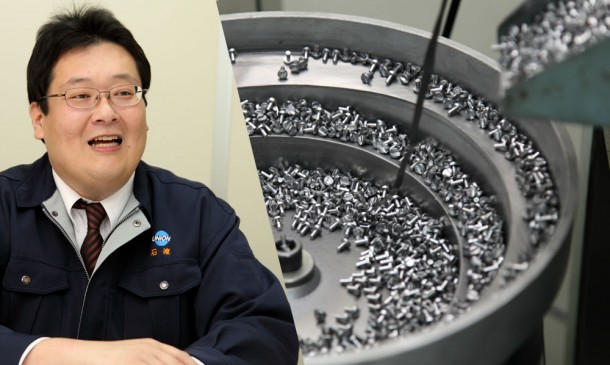

- 株式会社ユニオン精密様 システム導入事例

システムの刷新で、「IT経営力大賞」優秀賞を受賞。

システムの刷新で、「IT経営力大賞」優秀賞を受賞。

納期遅延や廃棄ロスの削減、リードタイムの短縮を実現。

導入の背景

優れたIT活用企業として、経済産業省の「IT経営力大賞」優秀賞に。

精密ねじやリベット、電子部品、特殊部品などを手掛けるユニオン精密。2007年には東海大学と共同で、当時世界最小である直径0.4ミリメートルのねじを開発した。2011年に、経済産業省が優れたIT活用企業を表彰する「中小企業IT経営力大賞」の「優秀賞/ITコーディネータ協会会長賞」を受賞。その背景には、アイルの基幹システム「アラジンオフィス」の導入と、ユニオン精密のシステム刷新に懸ける熱意があった。

精密ねじやリベット、電子部品、特殊部品などを手掛けるユニオン精密。2007年には東海大学と共同で、当時世界最小である直径0.4ミリメートルのねじを開発した。2011年に、経済産業省が優れたIT活用企業を表彰する「中小企業IT経営力大賞」の「優秀賞/ITコーディネータ協会会長賞」を受賞。その背景には、アイルの基幹システム「アラジンオフィス」の導入と、ユニオン精密のシステム刷新に懸ける熱意があった。

導入の決め手

課題は納期遅延や、過剰生産による廃棄ロス。

ユニオン精密が基幹システムの入れ替えを検討し始めたのは2006年。以前のシステムでは正確な製造状況の把握ができず、納期遅延や顧客からの問い合わせ対応の遅延につながっていた。納期の直前に製造数の不足が判明すると製造を再手配するため、納期遅延を招いてしまう。納期遅延は企業にとって信用問題であり、製造状況を把握する仕組みづくりは急務だったという。「顧客から製造の進捗状況を聞かれても、工程担当者が工場を回って確認する必要があり、その労力は大きかった」と、総務部の石渡氏は振り返る。

さらに、過剰生産の問題も深刻だった。営業担当者は納期遅延を防ぐため、製造部門に実際の受注数より多めの製造を指示する。しかし、以前のシステムでは受注データの全社への共有ができていなかったため、製造部門でも製造数をさらに多めに設定する傾向にあった。ユニオン精密で製造量の約7割を占めるのは、メーカーからのオーダーに応じて製造する1点もの。余ったねじは廃棄せざるを得ず、年間で数千万円のコストが無駄になっていた。

他にも、ねじが利用される電化製品は新製品が出るサイクルが早い上、新製品ごとにねじの製造工程が追加されるようになっていた。製造リードタイムの短縮化も必要だったという。「以前のシステムは自社の業務にマッチしておらず、課題が山積みだった」と石渡氏は話す。

導入の効果

ITコーディネータと現場の意見を反映し、漏れのないシステムを構築。

新システムをアイルの「アラジンオフィス」に決めたのは、ねじ業への導入実績が豊富で、アイルの担当者がねじの製造工程や専門用語を把握していたことが理由だという。ねじ業に特化したパッケージシステムをベースに、カスタマイズ機能の選定はITコーディネータの支援を受けた。

新システムをアイルの「アラジンオフィス」に決めたのは、ねじ業への導入実績が豊富で、アイルの担当者がねじの製造工程や専門用語を把握していたことが理由だという。ねじ業に特化したパッケージシステムをベースに、カスタマイズ機能の選定はITコーディネータの支援を受けた。

製造担当の社員にも定期的に開発会議へ参加してもらい、現場の声をシステムに反映させた。従来の業務を見直し、理想の業務をシステムで実現できるよう熟考したという。ITコーディネータと社内の意見を元に、アイルのねじ業を専門とするシステムエンジニアが、コストダウンを図りながら理想の運用に近づけた。アイルの担当者、ITコーディネータ、現場社員のそれぞれで、最善のシステムを入念に検討。結果、社内の全部門が使いやすいシステムの構築を実現した。

進捗状況の“見える化”で、納期遅延や過剰生産を防止。

2009年に「アラジンオフィス」を導入。製造状況の正確な把握ができるようになり、納期や顧客対応の遅延が減少した。ねじを何万本と大量に受注すると一度に作業をできないため、15キロずつ「バケット」という単位に分けて製造する。このバケットごとの伝票バーコードを読み取ることで、進捗状況のリアルタイムな把握が可能になった。完成品が何本あるか、各工程にいくつのバケットがあるかなどを詳細に見られ、納期遅延を防げている。停滞しているロットの早期発見も可能。顧客の問い合わせへの回答も素早くなった。営業利益率も改善されたという。

2009年に「アラジンオフィス」を導入。製造状況の正確な把握ができるようになり、納期や顧客対応の遅延が減少した。ねじを何万本と大量に受注すると一度に作業をできないため、15キロずつ「バケット」という単位に分けて製造する。このバケットごとの伝票バーコードを読み取ることで、進捗状況のリアルタイムな把握が可能になった。完成品が何本あるか、各工程にいくつのバケットがあるかなどを詳細に見られ、納期遅延を防げている。停滞しているロットの早期発見も可能。顧客の問い合わせへの回答も素早くなった。営業利益率も改善されたという。

さらに、過剰生産による廃棄ロスも大幅に減少した。神奈川本社と鹿児島工場を光通信でつなぎ、全社で受注データの参照を可能にした。製造部門でも正確な受注数の把握ができるようになり、過剰生産を防止。廃棄ロスは年間で数千万円分から半分以下に減少した。

今後の展開

リードタイムを20%、材料在庫は10%以上削減。

工程途中から完成までの製品の関係性を、整理してシステムに登録したことで、リードタイムが20%以上短縮化した。ねじは圧造、転造、熱処理、表面処理の4段階の工程で製造される。以前のシステムでは、他の製品と最終工程が異なる製品は、同じ材質・寸法でも最初の工程から別ルートで製造されていた。この無駄をなくすため、最終工程が異なる製品でも、それまでの工程は他の製品を使えるようシステムへの登録を可能にした。材料の把握もしやすくなり、材料在庫は10%以上削減することができた。

工程途中から完成までの製品の関係性を、整理してシステムに登録したことで、リードタイムが20%以上短縮化した。ねじは圧造、転造、熱処理、表面処理の4段階の工程で製造される。以前のシステムでは、他の製品と最終工程が異なる製品は、同じ材質・寸法でも最初の工程から別ルートで製造されていた。この無駄をなくすため、最終工程が異なる製品でも、それまでの工程は他の製品を使えるようシステムへの登録を可能にした。材料の把握もしやすくなり、材料在庫は10%以上削減することができた。

また出荷業務では、以前は手書きで作成していた伝票を、バーコード入力による伝票管理に切り替えた。これにより人的ミスを防げるようになり、顧客からのクレームがゼロになったという。

石渡氏は、「システムを刷新したことで業務が効率化し、社員の残業時間が削減された。納期遅延の減少は、顧客満足度の向上にもつながっている」と語る。今後もシステムを活用して管理の仕組みを工夫し、企業力を強化させていく意向だ。

※記事中の固有名詞・肩書などは、記事作成当時のものです。

(2011年6月13日/金属産業新聞にて掲載)

![]() 会社概要

会社概要

| 会社名 | 株式会社ユニオン精密 |

|---|---|

| 代表者 | 蜂須賀 宏 |

| 所在地 | 神奈川県愛甲郡愛川町中津6940 |

| 設立年 | 昭和47年7月 |

| URL | http://www.union-s.co.jp/ |

導入しているシステム

その他の事例

資料請求・お問合せ

-

お電話での資料請求・お問合せ

0120-356-932

10:00~12:00 / 13:00~17:30

(土日祝日を除く) -

Webからの資料請求・お問合せ