製造・加工業向け

販売管理・在庫管理

システム(提案事例)

正確な原価・粗利管理の実現、工程・進捗管理機能、トレース管理を実現、部品表取込機能、外部データ連携機能、図面・ドキュメント連携機能など、製造・加工業向け販売管理・在庫管理システムのご紹介です。

- 在庫管理・販売管理・生産管理システムのアラジンオフィスTOP

- 様々な業種・業態別システム

- 製造・加工業向け販売管理・在庫管理システム

製造・加工業向け販売・在庫管理システム(提案事例)の機能のご紹介

販売管理・在庫管理をメインとした製造・加工業様の基幹業務の広範囲をカバーするシステムです。

正確な原価・粗利管理・ロット管理だけではなく、機械別や商品別での工程・進捗管理も可能です。また、取引先など細かい単位で図面や見積書などのドキュメントを紐付することが可能であり、煩雑だった管理業務の効率化を実現いたします。

標準機能に加え、柔軟にカスタマイズすることも可能。製造・加工業様のお悩みやご要望に幅広くお応えいたします。

製造・加工業向け販売・在庫管理システム

-

正確な原価・

正確な原価・

粗利管理の実現案件単位での原価管理が可能。

また仕掛中での実行予算に対する個別原価を把握することも可能となり、事前の対処ができます。 -

工程・進捗管理

工程・進捗管理

機能機械別や商品別での工程・進捗管理が可能。日単位での指示数量、実績数量、進捗状況の見える化を図ります。

-

トレース管理を

トレース管理を

実現出荷履歴からの製品ロット、製品ロットからの部材・材料のトレース管理が可能。また、ロット番号単位での在庫管理を行うことも可能。

-

部品表取込機能

部品表取込機能CADで作成した部品表をエクセルデータからシステムに取込を行うことが可能。

-

外部データ

外部データ

連携機能取引先からのEDIデータ連携をはじめ、WEBシステムを介して取引先への発注データ送信、納期回答配信を行うことが可能。

-

図面・ドキュ

図面・ドキュ

メント連携機能取引先・商品・案件単位で図面や見積書等のドキュメントと紐付することが可能。過去履歴からの再出力も手軽に行うことができます。

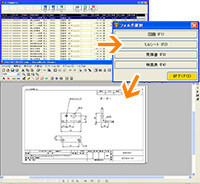

製造・加工業向け販売管理・在庫管理システム(提案事例)の画面サンプル

工程進捗管理機能

機械別や製造指示別単位で工程の進捗を確認することが可能です。 別途加工実績入力をもとに指示数、実績数の進捗確認を行います。またバーコードでの入力が可能となっており、パソコン操作が不慣れな方でもスムーズに入力が可能になります。

加工依頼管理機能

受注生産、見込生産に対応。事前に製品に紐づく、材料、工程情報を登録することで、社内外の工程、材料手配の平準化を図ることが可能になります。また、外注加工先や仕入先は都度変更可能となっており、急な依頼に対しても対応が可能となります。

トレサビリティ機能

完成品のシリアルNo.に対し、使用した部材のシリアルNo.まで特定することが可能となります。また親製品をキーに見る正展開、子部品をキーに見る逆展開と双方向からのトレサビリティが可能となっております。

ファイル(フォルダ)連携機能

商品や得意先、受注No.に紐づけて、関連する書類と紐づけて管理が可能となります。図面やミルシート、検査表やカタログなど幅広いファイルと連携が可能となっておりますので、俗人化していた作業の平準化を図ります。

製造・加工業向け の導入事例

の導入事例

-

株式会社ダイキ様

受注入力画面のカスタマイズによって業務を効率化。一人当たりの...

詳細はこちら -

山本ねじ工販株式会社様

生産進捗や経営状況を可視化。システムが高品質・小ロット・短納...

詳細はこちら -

株式会社ユニオン精密様

システムの刷新で、「IT経営力大賞」優秀賞を受賞。納期遅延や...

詳細はこちら

製造業向けシステム

個別受注型製造業向け

個別受注型製造業の特徴にフィットした在庫管理・販売管理を標準装備した原価管理システム。部品リスト取込、受発注同時計上、製番別問合せ、作業日報入力、ハンディターミナル連携、原価構成表(原価一覧表)など。

資料請求・お問合せ

-

お電話での資料請求・お問合せ

0120-356-932

10:00~12:00 / 13:00~17:30

(土日祝日を除く) -

Webからの資料請求・お問合せ

資料請求・お問合せ

-

お電話での資料請求・お問合せ

0120-356-932

10:00~12:00 / 13:00~17:30

(土日祝日を除く) -

Webからの資料請求・お問合せ