生産管理システム

オプション│機能詳細

販売管理・在庫管理機能に加え、製造業様にも対応した生産管理オプションの機能詳細について。工程順序マスタ、工程マスタ/機械マスタ、生産計画/所要量計算についてご紹介します。

- 在庫管理・販売管理・生産管理システムのアラジンオフィスTOP

- 生産管理システム(ソフト)

- 生産管理システム(生産管理ソフト)機能詳細について

生産管理システムオプション 機能詳細について

工程順序マスタ、工程マスタ/機械マスタ、生産計画/所要量計算について

「アラジンオフィス」生産管理オプションの工程順序マスタ、工程マスタ/機械マスタ、生産計画/所要量計算機能についてご紹介します。

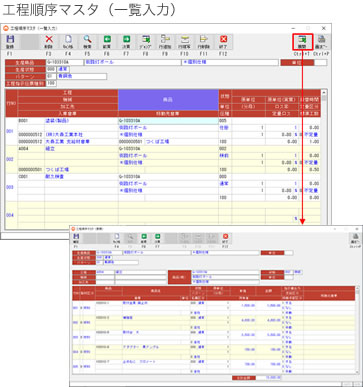

工程順序マスタ

一つの製品を製造するために必要な工程、順序、材料等の構成を登録します。

下の例では、「塗装→組立→検査」という各工程に対して、それぞれの在庫状態(仕掛や検査前など)、製造リードタイム、ロス率などの情報を設定。生産管理の基礎データとして活用します。

工程パターンを登録可能

同一商品で工程順序が複数ある場合でも、パターンを分けて登録可能。

構成展開が可能

一つの工程に対して、必要な材料を登録することが可能。所要量計算時には登録された構成を展開して所要量を計算することができます。

納期計算

定量/不定量の標準工数、段替時間の設定が可能。開始日(または終了日)から終了日(または開始日)の計算が可能になります。

ロス管理

ロス率、定量ロスの設定が可能。ロスを見込んだ必要数が計算できます。

デフォルト設定

材料の移動手配、加工先、各種指示書の指定など、工程指示を行う場合の初期値設定が可能です。

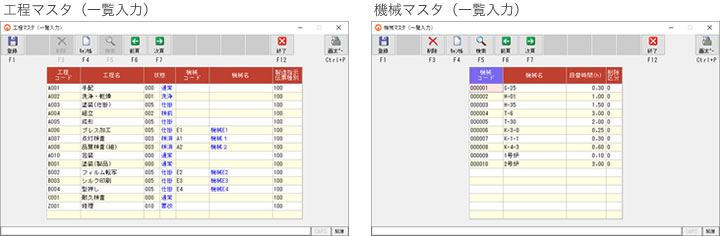

工程マスタ/機械マスタ

工程マスタで工程名や状態、使用機械を登録し、機械マスタで段替時間を登録します。

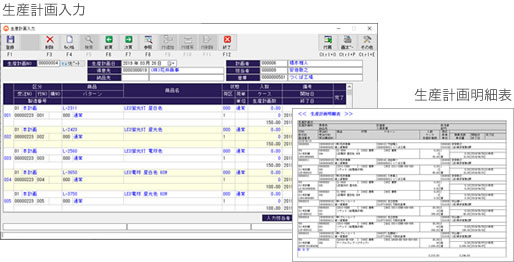

生産計画/所要量計算

製造品の生産計画を登録します。

受注生産の場合は、登録した受注データを手動で引き当てて登録、もしくは一括登録(一括生産手配処理)も可能。見込生産の場合は、受注を加味せず登録を行います。過去の生産計画をリピートし編集も可能。

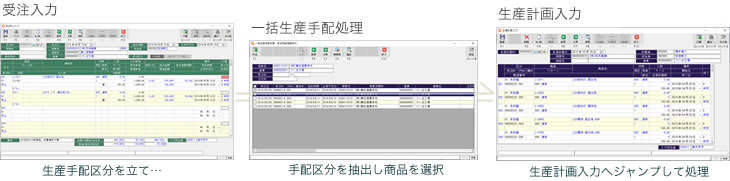

一括生産手配処理

受注入力時に生産手配の区分を立てておくことで、生産計画入力へデータを連携することができるようになります。

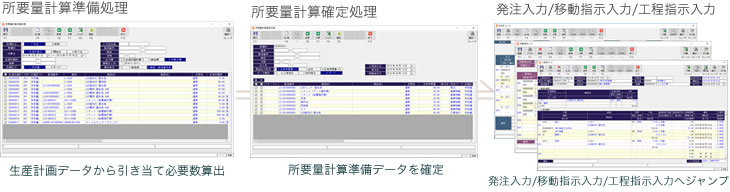

所要量計算

生産計画データをもとに所要量計算準備処理で必要数を算出し、確定処理を行うことで発注/工程指示/移動指示データを一括作成します。

所要量計算確定処理画面から、発注入力/移動指示入力/工程指示入力にジャンプして個別に登録することもできます。

- 工程順序マスタ

- 工程マスタ/機械マスタ

- 生産計画/所要量計算

- 工程指示入力/製造指示入力

- 製造実績処理

- 工程進捗問合せ

- 在庫管理

生産管理システム 機能一覧

![]() 生産管理業務のある企業様のご要望に合わせてご提案!

生産管理業務のある企業様のご要望に合わせてご提案!

株式会社アイルには業界知識・ノウハウを持った担当が多数います。

さまざまな業種・業態において多数の実績を持つアイルだからこそ、お客様のご要望に合わせたご提案が可能です。

お電話での資料請求・お問合せ

0120-356-932

10:00~12:00/13:00~17:30 (土日祝日を除く)

Webからの資料請求・お問合せ

製造業向けシステム

個別受注型製造業向け

個別受注型製造業の特徴にフィットした在庫管理・販売管理を標準装備した原価管理システム。部品リスト取込、受発注同時計上、製番別問合せ、作業日報入力、ハンディターミナル連携、原価構成表(原価一覧表)など。

製造・加工業向け

正確な原価・粗利管理の実現、工程・進捗管理機能、トレース管理を実現、部品表取込機能、外部データ連携機能、図面・ドキュメント連携機能など、製造・加工業向け販売管理・在庫管理システムです。

資料請求・お問合せ

-

お電話での資料請求・お問合せ

0120-356-932

10:00~12:00 / 13:00~17:30

(土日祝日を除く) -

Webからの資料請求・お問合せ